|

ระบบความปลอดภัย อุปกรณ์ความปลอดภัย

|

| อุปกรณ์ความปลอดภัยของเครนเหนือศีรษะแต่ละแบบ

แต่ละรุ่นและแต่ละขนาด (crane capacity) ก็จะแตกต่างกันออกไปตามข้อกำหนดของมาตรฐานและตามความต้องการของสภาพใช้งาน

อุปกรณ์ความปลอดภัยที่เกี่ยวข้องกับการทำงานของเครนและผู้บังคับเครนต้องทราบมีดังต่อไปนี้

|

|

- ระบบบังคับหยุดปลายรางเครนด้านหน้าและด้านหลัง

(limit

switch and mechanical stopper) ออฟชั่นสูงสุดจะมี ๓ ระดับคือ

|

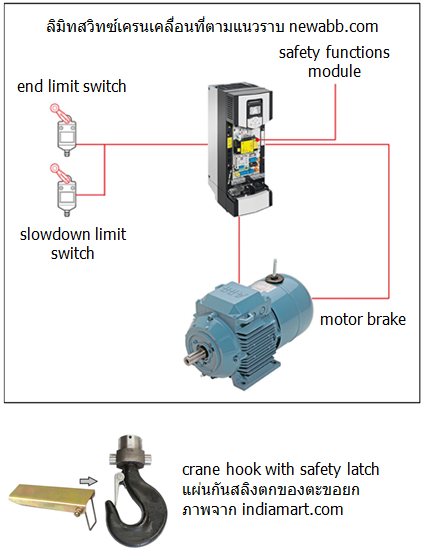

- ลิมิทสวิทซ์ชะลอความเร็วและจำกัดความเร็ว

(slow-down

limit switch) เมื่อเครนถูกบังคับให้เคลื่อนที่ตามแนวราง

เดินหน้าหรือถอยหลังเกือบถึงปลายราง ลิมิท-สวิทซ์นี้จะส่งสัญญาณควบคุมให้ความเร็วลดลงและคงความเร็วที่ระดับต่ำกว่าความเร็วใช้งาน

- ลิมิทสวิทซ์หยุดเครนตามแนวราง (stop

limit switch) เมื่อเครนเคลื่อนที่ถึงลิมิท-สวิทซ์ตำแหน่งนี้

เครนจะหยุดทำงานไม่สามารถบังคับเครนให้เคลื่อนที่ไปสุดปลายรางไม่ได้

- แมคคานิกสต๊อปเปอร์ปลายราง (mechanical

stopper) เป็นหมอนแมคคานิกตัวสุดท้ายซึ่งติดตั้งไว้ที่ส่วนปลายรางเครนทั้งด้านเดินหน้าและปลายรางด้านถอยหลัง

กรณีที่ลิมิทสวิทซ์ซึ่งควบคุมความเร็วการเคลื่อนที่ของเครนขัดข้อง

เครนก็จะมากระแทกกับหมอนแมคคานิกปลายรางนี้ ดังนั้นที่อุปกรณ์นี้จะมีลูกยางกันชน (rubber

bumper) ประกอบร่วมอยู่ด้วย

|

- .ระบบบังคับหยุดทรอลเลย์

ก่อนเคลื่อนที่สุดปลายสะพานเครน (limit switch and mechanical

stopper) ออฟชั่นสูงสุดจะมี

๓ ระดับเช่นเดียวกับการทำงานของระบบบังคับหยุดปลายรางเครนด้านหน้าและด้านหลัง

- ระบบบังคับหยุดฮอยท์ที่ระดับสูงสุด

ต่ำสุด (lower

and upper limit switch) และโหลดลิมิทสวิทซ์ (hoist

load limit switch) ได้อธิบายไว้โดยละเอียดแล้วในหัวข้อระบบฮอยท์เครน

ลำดับนี้จึงไม่นำมากล่าวถึงอีก-เพื่อป้องกันการกระแทกชนในงานเครน

จะเห็นได้ว่า ๖ ทิศทางที่เครนเคลื่อนที่ทำงานคือซ้ายขวา หน้าหลัง ขึ้นลง

จะมีระบบควบคุมการหยุดครอบคลุมทั้งหมด

|

- .สัญญาณเตือนทำงาน

(working

alarm) เมื่อเครนเคลื่อนที่ตามแนวราบ

๔ ทิศทางต้องมีทั้งสัญญาณแสงและสัญญาณเสียง

สัญญาณที่กล่าวถึงนี้เป็นมาตรฐานเครนและกฎหมายประเทศด้วย

หมายความว่าหากไม่มีก็จะไม่เป็นไปตามมาตรฐานข้อกำหนดและฝ่าฝืนกฎหมายประเทศด้วย

- สัญญาณตัดวงจรหยุดฮอยท์เมื่อโหลดเกิน

(load

limit switch) เครนทุกตัวจะถูกปรับตั้งค่าสูงสุดในการยกโหลด

เมื่อโหลดที่ยกเกินฯ

โหลดลิมิทสวิทซ์จะส่งสัญญาณไปตัดวงจรการยกเพื่อหยุดการทำงานของฮอยท์

เครนจึงยกของขึ้นไม่ได้

|

|

- แผ่นกันสลิงตกจากตะขอยก

(hook

safety

latch) เป็นแผ่นกระเดื่องถูกดันด้วยสปริงให้แนบชิดกับตะขอยก

ป้องกันสลิงที่ใช้ยึดเกาะวัสดุหลุดออกจากปากตะขอ

- การกำหนดแถบสีสะท้อนแสง

แถบเหลืองสลับดำ บนอุปกรณ์ช่วยยกที่สร้างขึ้นคามความเหมาะสมใช้งาน

เช่นบีมรูปตัวซีสำหรับยกเหล็กม้วน (c-hook),

ขาหนีบยกเหล็กม้วน

(coil

tong), ถังหูหิ้วยกด้วยเครน

(workbox)

บีมตรงหรืออุปกรณ์ช่วยยกรูปทรงอื่นๆ

|

ที่กล่าวถึงตัวอย่าง ๑-๗

เป็นระบบความปลอดภัยและอุปกรณ์ด้านความปลอดภัยส่วนหลักๆ ของเครนเท่านั้น

ต้องไม่ลืมว่าเครน อุปกรณ์ส่วนควบและอุปกรณ์ช่วยยกที่ใช้กับงานเครนมีหลากหลาย

ฉะนั้นอาจต้องศึกษาเพิ่มเติมจากคู่มือประจำเครื่องด้วย จะอย่างไรก็ตาม

หากเข้าใจสิ่งที่กล่าวถึงนี้ได้ ก็จะเป็นพื้นฐานมากพอที่จะทำความเข้าใจเงื่อนไขอื่นๆ

ได้

|

|