| กระเช้ากอนโดลา Gondola Work Platform |

| |

| สัดส่วนความสูงของตัวคนมีข้อจำกัด

เมื่อต้องการทำงานบนที่สูงจึงต้องใช้อุปกรณ์

เครื่องมือหรือเครื่องจักรเพื่อยกคนขึ้นไป บางลักษณะงานกระเช้าพื้นเรียบ

มีราวรั้วกันตกก็เป็นอีกตัวเลือกที่อำนวยความสะดวกได้อย่างดี

ค่าใช้จ่ายต่ำและมีความน่าเชื่อถือด้านความปลอดภัยสูง

กระเช้าสำหรับทำงานบนสูง

(elevated

work platform-EWP) มีการยกเคลื่อนย้ายได้หลายรูปแบบ |

| |

- กระเช้ายกคนแบบไม่มีกลไกยกตัวกระเช้า

man

basket

กระเช้ายกคนแบบนี้ต้องใช้เครนชนิดเคลื่อนที่ (mobile

crane) ยกกระเช้าขึ้นไป

- กระเช้ายกคนแบบรถ

เรียกว่ารถกระเช้า mobile elevated work platform

ซึ่งจะมีเจ็ดแบบคือรถกระเช้าแบบเสากระโดง รถกระเช้าแบบเสากระโดงมีแขนยื่น

รถกระเช้าแบบขากรรไกร รถกระเช้าแบบแขนตรง รถกระเช้าแบบแขนหักศอก

รถกระเช้าแบบกึ่งแขนตรงกึ่งแขนหักศอกและรถกระเช้าแบบกระเช้าติดรถบรรทุก mast

lift, mast

lift with jib, scissor lift, telescopic boomlift, articulate boomlift,

semi-telescopic & articulate boomlift and bucket truck

ต้นกำลังขับเคลื่อนกระเช้าเป็นระบบไฮดรอลิกส์ ซึ่งปั้มของชุดต้นกำลังไฮดรอลิกส์จะใช้ชุดเฟืองทดร่วมกับมอเตอร์ไฟฟ้าหรือเครื่องยนต์สันดาปภายในขนาดเล็กก็ได้

- ลิฟท์ขนส่งของ

ลิฟท์ขนส่งคน elevator

ทำงานตามแนวดิ่งได้สองทิศทางคือขึ้นกับลง

กลไกขับเคลื่อนกระเช้าจะใช้ชุดเฟืองทดร่วมกับมอเตอร์ไฟฟ้า

- กระเช้ากอนโดลา

gondola

elevated

work platform

ต้นกำลังอาจเป็นมอเตอร์ไฟฟ้าหรือเครื่องยนต์สันดาปภายใน

ทำงานร่วมกับชุดเฟืองทดก็ได้ กระเช้าสามารถทำงานตั้งแต่ ๒ ถึง ๘

ทิศทางขึ้นอยู่กับประเภทและออฟชั่น

ซึ่งในลำดับนี้จะกล่าวถึงและอธิบายโดยละเอียด

|

| |

| แบบที่ ๑ : กระเช้ากอนโดลาแบบน้ำหนักถ่วงหรือแบบแขวน |

| |

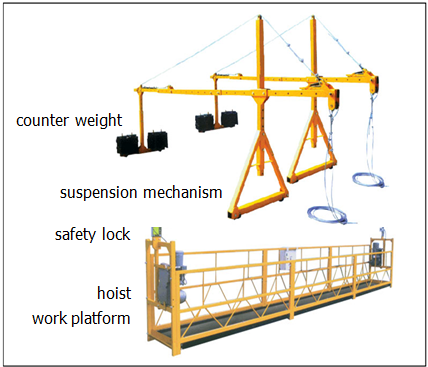

| กระเช้ากอนโดลาแบบน้ำหนักถ่วง

เป็นกอนโดลาแบบพื้นฐาน มีกลไกเคลื่อนที่น้อย

ตัวกระเช้าเคลื่อนที่ได้เพียงสองทิศทางคือขึ้นกับลง

เครื่องจักรแบบนี้มีสามส่วนประกอบหลักคือโครงแขวนกระเช้า สลิงเหล็ก ฮอยท์

(กว้าน)

และกระเช้า |

| |

|

ส่วนประกอบ general layout |

| ส่วนประกอบที่หนึ่ง โครงสร้างแขวนกระเช้า |

| |

- โครงสร้างสำหรับแขวนกระเช้า (suspension

mechanism) จะติดตั้งแบบชั่วคราวไว้บนดาดฟ้าของอาคาร

บนเพลทฟอร์มหรืออื่นใดที่มีลักษณะคล้ายกัน ที่ติดตั้งต้องเป็นพื้นราบแข็งแรง

ไม่ทรุด ไม่ยุบตัว

หน้าที่ของโครงสร้างคือแขวนห้อยกระเช้าและอุปกรณ์ส่วนควบของกระเช้าทั้งหมด

|

โครงสร้างทำจากเหล็กขึ้นรูปเหลียม

เพื่อให้ขนย้ายขึ้นไปติดตั้งบนที่สูงได้ง่ายและสะดวก จึงสร้างเป็นชิ้นย่อยๆ

เป้าหมายคือชิ้นงานควรมีน้ำหนักเบา สามารถยกเคลื่อนย้ายได้ด้วยคนเพียงคนเดียว

แต่ละชิ้นจึงควรมีน้ำหนักไม่เกิน ๒๕ กิโลกรัม หากมีความจำเป็น อาจจะมากกว่านี้ก็ได้

แต่ต้องยกเคลื่อนย้ายได้ไม่เกินสองคน อย่างไรก็ตาม

การออกแบบไม่แนะนำให้แต่ละชิ้นมีน้ำหนักเกิน ๒๕ กิโลกรัม ความสามารถการใช้งานกระเช้า

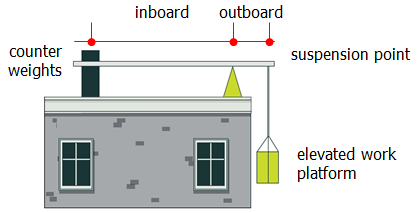

เป็นไปตามทฤษฎีของคาน ทั้งนี้ต้องมีค่าพิกัดเผื่อความปลอดภัยของโหลดด้าน outboard

ไม่ต่ำกว่า

๓.๕

เท่า การประยุกต์ใช้กับงานกระเช้าไฟฟ้ากอนโดลา

จึงหมายถึงผลคูณโหลดกับระยะทางตั้งฉากกับจุดหมุนด้าน inboard

ต้องมากกว่าผลคูณโหลดกับระยะทางตั้งฉากกับจุดหมุนด้าน

outboard

ไม่น้อยกว่า

๓.๕

เท่านั่นเอง |

โครงสร้าง

(suspension

stand) เป็นลักษณะคานยาว

เชื่อมประกอบแยกเป็นส่วนย่อยๆ และนำส่วนย่อยๆ

นี้มาประกอบเข้าด้วยกันด้วยวิธียึดโบลท์ |

| |

|

|

โหลดของกอนโดลาเกิดจากสามส่วน

คือหนึ่งโหลดที่เกิดจากน้ำหนักของกอนโดลาเอง

สองคือโหลดที่เกิดจากน้ำหนักบรรทุกและสามคือโหลดที่เกิดจากสภาพแวดล้อมในพื้นที่ทำงาน

ตัวอย่างเช่นแรงปะทะลมหรือ wind load เป็นต้น

(dead

load, live load and environmental load) ทว่ากอนโดลามีลักษณะทางกายภาพเป็นโครงสร้างโปร่งหรือพื้นที่ปะทะลมน้อย

การคำนวณความสามารถใช้งาน capacity CAP.

จึงไม่ต้องนำแรงปะทะลมมาคิดคำนวณ |

| |

- น้ำหนักถ่วง

(counter

weights) หลักการสร้างก้อนน้ำหนักถ่วงคือสร้างจากวัสดุคงรูป

คงทนไม่เสื่อมสภาพหรือเสื่อมสภาพช้า เมื่อนำมาซ้อนชั้น ผิวต้องหยาบไม่ลื่น (rough

surface and anti-friction loss) น้ำหนักมาตรฐาน ๒๕ กิโลกรัมต่อก้อน

จากเงื่อนไขดังกล่าว จึงนิยมสร้างจากเหล็กหล่อ ผิวหยาบและมีสองหูหิ้ว

|

ก้อนน้ำหนักถ่วงจะถูกยึดเข้ากับขาของโครงสร้างแขวนกระเช้าด้าน

inboard

การยึดเกาะเข้าด้วยกัน

ต้องมีมาตรการไม่ให้เคลื่อนหลุดออกจากกัน

โดยปกติจะคล้องไว้ด้วยสลิงและล็อคติดด้วยคลิ๊ปอานม้า (single

saddle clip) |

| |

|