|

|

๕

|

| | lockout tagout safety and permit to work system | | วิศวกรรมความปลอดภัยล็อคเอาท์ แท๊กเอาท์และการจัดทำระบบฯ | | | | ตอนที่ห้า วิธีจัดทำ WI แนบเอกสารขออนุญาตทำงาน | | งานเขียน เรียบเรียงและนำเสนอ : รณรงค์ แสงตะเกียง | | facebook : รณรงค์ แสงตะเกียง | | | | บริษัท เอเซีย แสงตะเกียง จำกัด (ASSA) | | อบรม สัมมนา งานที่ปรึกษาจัดทำระบบ & ระเบียบปฏิบัติงาน | | e-mail : sangtakieng@gmail.com mobile 093 7719222 |

| วิธีจัดทำเอกสารคู่มือคำแนะนำ Work Instruction | | ย้อนเชื่อมโยงถึงเอกสารแนบในขั้นตอนที่สองของใบขออนุญาตเข้าทำงาน

ซึ่งต้องมีเอกสารแนบสองส่วน คือ (1)

คู่มือคำแนะนำและ

(2)

ใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบ

วิธีเตรียมคู่มือคำแนะนำยังไม่ได้กล่าวถึง จึงจะอธิบายลงรายละเอียด ในลำดับนี้ |

| ปรับฐานความเข้าใจก่อนเตรียมเอกสารคู่มือคำแนะนำ | | ปรับฐานความเข้าใจลำดับที่หนึ่ง :

ศาสตร์วิชาที่นำมา

ใช้ | | ศาสตร์พื้นฐานที่นำมาประยุกต์ใช้และสร้างเป็นคู่มือคำแนะนำคือวิชาสุขศาสตร์อุตสาหกรรม

(industrial

hygiene : recognize, evaluate, control measure) ซึ่งนำมาใช้ร่วมกับการชี้บ่งและระบุอันตราย

การชี้บ่งและชี้บ่งอันตรายมีเครื่องมือหลายชนิด ตัวอย่างเช่น | - Check list

- What if Analysis

- HAZOP hazard and operability studies

- FTA fault tree analysis

- FMEA failure modes and effects analysis

- ETA even tree analysis

- PTA pre task analysis

- PA problem analysis

- PPA potential problem analysis

- JSA job safety analysis

- JSEA job safety and environmental analysis

- JHA job hazard analysis

- JTAP job task analysis and procedure

- Fish bone diagram

- MORT management oversight and risk tree

- Causes and

effect-bow tie

- มอก.18004

หรือ M3E

|

| เครื่องมือหลายตัวมีลักษณะคล้ายกัน

การนำมาประยุกต์ใช้เพื่อเตรียมเอกสารคู่มือคำแนะนำจึงขึ้นอยู่กับความถนัด

วัฒนธรรมองค์กรหรือความเหมาะสมของกระบวนการทำงาน ตัวอย่างเช่น HAZOP

hazard and operability studies จะเหมาะสมกับกระบวนการที่เป็นท่อ ถัง ปั้ม

ฯลฯ เป็นต้น | | การประยุกต์ใช้กับงาน

lockout

tagout and permit to work จะเลือกแนะนำเฉพาะบางเครื่องมือเท่าที่จำเป็น, ณ ลำดับนี้จะเน้นการกล่าวถึง job safety analysis เป็นอันดับต้น

และจะแนะนำเทคนิค check list และเครื่องมืออื่นเป็นลำดับถัดไป |

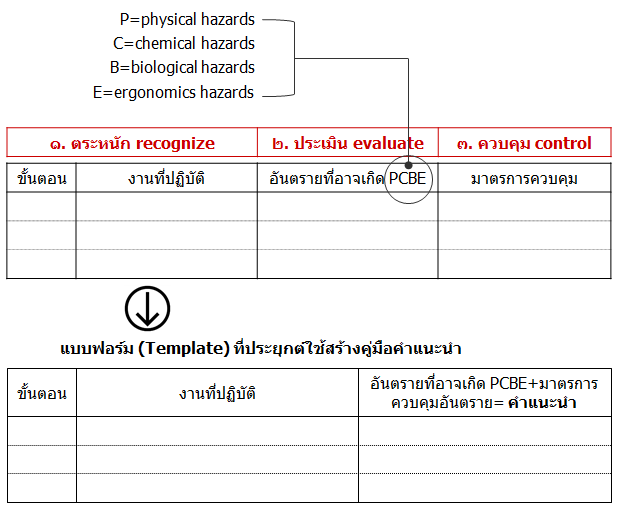

| ปรับฐานความเข้าใจลำดับที่สอง :

อันตรายที่แฝงอยู่ในกระบวนการทำงาน | | เพื่อให้นำศาสตร์วิชาไปสู่การจัดทำเอกคู่มือคำแนะนำ

การให้ความหมายของอันตรายทั้ง 4 กลุ่มที่แฝงอยู่ในกระบวนการทำงาน ในเอกสารฉบับนี้

จะกล่าวในลักษณะประยุกต์ใช้หรือกล่าวถึงในแง่ทฤษฎีเชิงปฏิบัติการเท่านั้น |

- อันตรายทางด้านกายภาพ (P-physical

hazards) หมายถึงอันตรายที่อยู่ในลักษณะ

สั่นสะเทือน บาด ตัด หนีบ ทิ่มแทง ฝุ่นควัน ร้อนหนาว รังสี

ของตกใส่หรืออื่นใดที่มีลักษณะคล้ายกัน

- อันตรายทางด้านเคมีและวัตถุอันตราย (C-chemical

and hazardous substance) เคมีและวัตถุอันตรายอาจอยู่ในสถานะของแข็ง

ของเหลวหรือก๊าซ ดังนั้นจึงเข้าสู่ร่างกายได้สามทางคือ

| - สูดดม (inhalation)

- ปนเปื้อนในอาหารหรือน้ำและกลืนกินเข้าไป (ingestion)

- ซึมผ่านผิวหนัง (skin)

| - อันตรายทางด้านชีวภาพ (B-biological

hazards) สารทางชีวภาพมีประมาณ 200 ชนิดเช่น จุลินทรีย์ สารที่ทำให้เกิดการแพ้ สารพิษ เชื้อโรคหรือการติดเชื้อ ฯลฯ /บันทึกเพิ่มเติม :

กรณีเป็นงานปฏิบัติการทั่วๆ

ไป อาจเข้าใจหยาบๆ ดังกล่าวข้างต้นก็อาจเพียงพอ

แต่หากเกี่ยวข้องกับอุตสาหกรรมที่เกี่ยวข้องกับยารักษาโรค อาหาร เครื่องดื่ม

ที่ทำตามระบบคุณภาพ GMP, HACCP ต้องศึกษาอันตรายด้านนี้โดยละเอียด

- อันตรายทางด้านเออร์กอนโอมิกส์ (การยศาสตร์หรือจิตวิทยาสังคม=ergonomics hazards) หมายถึงอันตรายที่เกิดจาก 3

สาเหตุและส่งผลกระทบต่อระบบกระดูกและกล้ามเนื้อโครงร่าง :

สาเหตุที่ทำให้เกิดอันตราย

| - การเคลื่อนที่แบบเดิมซ้ำๆ

มากครั้ง

- ยกของหนักเกินกำลัง

- ทำงานด้วยท่าทางฝืนธรรมชาติ

|

| ปรับฐานความเข้าใจลำดับที่สาม :

ชื่อเรียกเอกสารคู่มือคำแนะนำ | | เนื่องจากการจัดทำคู่มือคำแนะนำ

เป็นการนำศาสตร์วิชามาประยุกต์ใช้

วัฒนธรรมการเรียกชื่อในภาคภาษาอังกฤษอาจแตกต่างกันออกไป

และด้วยเหตุดังกล่าวนี้

ส่งผลโดยตรงให้ผู้ที่ศึกษาแบบไม่สมดุลระหว่างภาคทฤษฎีและภาคปฏิบัติเกิดความสับสนและเข้าใจเบี่ยงเบนไปจากความเป็นจริง

คู่มือคำแนะนำอาจเรียกชื่ออย่างหนึ่งอย่างใดก็ได้ ตัวอย่างเช่น | - WI-work instruction

- MMS-work method

statement

- SWS-safety work

method statement

- WS-work standard

- SWS-safety work

standard

- SOP-standard operating

procedure

- SSOP-safety standard

operating procedure

- SJP-standard job

procedure

- SSJP-safety standard job procedure etc.

|

| แนวคิดเพื่อจัดทำเอกสารคู่มือคำแนะนำ | | เอกสารคู่มือคำแนะนำประกอบด้วย ๓ ส่วน

ส่วนแรกเป็นขั้นตอนการทำงาน ส่วนที่สองคือการชี้บ่งและระบุอันตราย

หากขั้นตอนใดชี้บ่งและระบุอันตรายได้ ให้นำไปควบคุมอันตราย

ซึ่งการควบคุมอันตรายถือว่าเป็นส่วนที่สาม

ต้องไม่ลืมว่าพื้นฐานของเอกสารคู่มือคำแนะนำ ประกอบด้วยสามส่วน |

- ขั้นตอนงาน (work

steps or work statements)

- ชี้บ่งและระบุอันตราย (hazard

identified)

- กำหนดมาตรการป้องกัน

ควบคุมอันตรายเฉพาะขั้นตอนที่ชี้บ่งและระบุอันตรายได้ (control

measure)

|  |

| ลำดับที่หนึ่ง

: เขียนขั้นตอนงาน

work steps or work statements | การเตรียมการเพื่อเขียนขั้นตอนงาน

เริ่มจากทำความเข้าใจขอบเขตของงานและทำสำรวจพื้นที่

หลังจากนั้นจึงเริ่มกำหนดขั้นตอนงาน

โดยเริ่มจากกำหนดขั้นตอนหลักและนำขั้นตอนหลักมาแจกแจงเป็นขั้นตอนย่อยๆ บันทึกเพิ่มเติม :

ขั้นตอนหลักคือขั้นตอนที่บอกลำดับการทำงานแบบกว้างๆ

ไม่อธิบายลงรายละเอียด

ส่วนขั้นตอนย่อยคือการนำขั้นตอนหลักมาแจกแจงลงรายละเอียดเป็นภาษากริยาว่าให้ทำอย่างไร

เช่นถอดออก ประกอบ ขั้นกวด ตรวจสอบ ฯลฯ เป็นต้น |

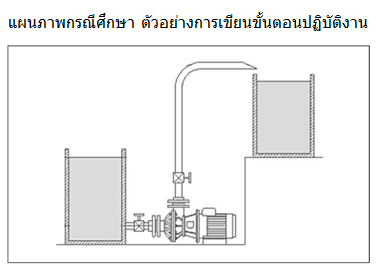

| กรณีศึกษาอย่าง่าย

เกี่ยวกับการเขียนขั้นตอนปฏิบัติงาน แผนภาพเป็นระบบส่งน้ำดิบเข้าสายการผลิต :

ความบกพร่องคือปะเก็นของวาล์วด้านจ่ายรั่ว

มีคำสั่งงานเปลี่ยนปะเก็น |

|

| หลังจากทำสำรวจภาคสนามและยืนยันเปลี่ยนปะเก็นของวาล์วด้านจ่าย

(discharging

valve) จึงกำหนดการปฏิบัติงานออกเป็น

๔ ขั้นตอนหลัก ดังนี้ | - การเตรียมการ ตัดแยกพลังงานและล็อค-เอาท์ระบบ

- ถอดวาล์วด้านจ่ายเพื่อเปลี่ยนปะเก็น

- เปลี่ยนปะเก็นและประกอบชิ้นส่วนของปั๊มที่ถอดออก กลับเช่นเดิม

- ทดลอง ทดสอบเดินเครื่อง

|

| จะเห็นได้ว่าขั้นตอนหลัก

มีเจตนารมณ์เพียงบอกลำดับปฏิบัติเป็นกลุ่มงานเท่านั้น

ส่วนรายละเอียดว่าให้ทำอย่างไรก่อนหลังยังไม่มี จึงนำไปสนับสนุนการทำงานไม่ได้

ดังนั้นจึงต้องนำแต่ละขั้นตอนหลักไปแจกแจงเป็นขั้นตอนย่อยๆ | 1. การเตรียมการ ตัดแยกพลังงานและล็อค-เอาท์ระบบ

| 1.1 ตัดแยกพลังงานและล็อค-เอาท์ระบบ 1.2 ปิดกั้นควบคุมพื้นที่ปฏิบัติงาน โดยพิจารณาใช้สายแถบกั้นอันตราย (ขาว-แดง), รั้วแข็ง ไฟวับวาบหรือสัญลักษณ์ความปลอดภัยอื่นๆ ตามสภาพแวดล้อมการทำงาน 1.3 เตรียมอุปกรณ์ อะไหล่สำรอง วัสดุที่ต้องใช้ เครื่องมือช่าง ฯลฯ 1.(n) .............................................................................

|

ลำดับที่สอง

: ชี้บ่งและระบุอันตราย

hazards identified | ลำดับทีสอง

ให้นำทุกขั้นตอนย่อยมาชี้บ่งและระบุอันตราย โดยชี้บ่งอันตรายให้ครอบคลุมทั้ง ๔

กลุ่ม,

ตัวอย่างเช่นนำขั้นตอนที่

๒.๑

มาชี้บ่งอันตราย ก็ให้ดูว่าในขั้นตอนนี้มีอันตรายทางกายภาพ เคมี

ชีวภาพและเออร์กอนโอมิกส์หรือไม่ สมมุติว่ามีอันตรายทางด้านกายภาพ

ก็ต้องระบุว่าเป็นอันตรายลักษณะใด สั่นสะเทือน หรือบาด หรือตัด หนีบ ทิ่มแทง

ฝุ่นควัน ร้อนหนาว กระแทกชน ฯลฯ ต้องระบุว่ามีอันตรายลักษณะใด

การชี้บ่งและระบุอันตรายนั้น

ต้องทำเป็นลำดับขั้นและต้องครอบคลุมอันตรายทุกกลุ่มทั้งอันตรายทางด้านกายภาพ เคมี

ชีวภาพและเออร์กอนโอมิกส์ เพื่อให้เข้าใจโดยง่าย

จึงสรุปขั้นตอนการชี้บ่งและระบุอันตรายดังนี้ | - นำขั้นตอนย่อยตั้งแต่ขั้นตอนย่อยแรก

กระทั่งถึงขั้นตอนสุดย่อยข้อสุดท้าย มาชี้บ่งและระบุอันตราย

- ข้อใดชี้บ่งและระบุอันตรายไม่ได้ ก็ไม่ต้องกำหนดมาตรการควบคุม

- หากข้อใดมีอันตรายหลายอย่าง

ก็ต้องระบุให้ครบและต้องกำหนดมาตรการควบคุมอันตรายทั้งหมด

- ทบทวนความถูกต้องซ้ำ

|

| ลำดับที่สาม

: กำหนดมาตรการควบคุมอันตราย

control measure | | มาตรการควบคุมอันตรายตามทฤษฏีคือ

ควบคุมที่แหล่งกำเนิด ความคุมที่ทางผ่านและควบคุมที่ตัวคนทำงาน (source,

patch and receiver) ณ ที่นี้ไม่ได้บอกว่าผิด

แต่นำมาใช้งานยากเนื่องจากขอบเขตกว้างเกินไป

ในแง่ประยุกต์ใช้จึงแนะนำให้เลือกวิธีควบคุมอันตรายเป็นลำดับขั้น (hierarchy

of control) จะง่ายกว่าและควบคุมอุบัติเหตุได้มีประสิทธิภาพสูงกว่า |

| การควบคุมอุบัติเหตุเป็นลำดับขั้น hierarchy

of control : จะอธิบายลงรายละเอียดในหัวข้อถัดไป (หัวข้อ มาตรการควบคุมอุบัติเหตุในงานปฏิบัติการ) | - แยกงานออกจากอันตราย eliminate

get

rid of the hazard

- ใช้วิธีหรือกระบวนการที่อันตรายน้อยกว่าแทน substitute

replace

with

less

hazardous

material

or

process

- ใช้เครื่องป้องกันระหว่างอันตรายกับคนหรือตัดแยกระบบ

engineering

a solution (barriers,

isolation)

guards between people and hazards

- กำหนดนโยบาย

มีระบบเอกสารสนับสนุนการปฏิบัติงาน

- ใช้อุปกรณ์คุ้มครองความปลอดภัยส่วนบุคคล

ตรงกับลักษณะงาน personal protective equipment

correct

for work

task

|

| งานฝึกอบรม แปลเอกสารเซฟตี้ งานที่ปรึกษาจัดทำระบบ lockout tagout : บริษัท เอเซีย แสงตะเกียง จำกัด (ASSA) Tel 093 7719222 E-mail : sangtakieng@gmail.com | | |

| กลับหน้าแรก : คลิ๊กตรงนี้ | | ตอนที่หนึ่ง ความเข้าใจการตัดแยกพลังงาน ล็อคเอาท์ระบบ : คลิ๊กตรงนี้ | | ตอนที่สอง อุปกรณ์ปิดกั้น ควบคุมพื้นที่และเซฟตี้แท็ก : คลิ๊กตรงนี้ | | ตอนที่สาม ขั้นตอนการตัดแยกพลังงานและทำล็อคเอาท์ แท๊กเอาท์ : คลิ๊กตรงนี้ | | ตอนที่สี่ การตัดแยกระบบและขออนุญาตทำงาน : คลิ๊กตรงนี้ | | ตอนที่หก มาตรการควบคุมอุบัติเหตุในงานปฏิบัติการ : คลิ๊กตรงนี้ | | ตอนที่เจ็ด การจัดทำระบบล็อคเอาท์ แท๊กเอาท์ในสถานประกอบกิจการ : คลิ๊กตรงนี้ | |

|

|

|

| VISIT |

สถิติวันนี้ สถิติวันนี้ |

6 คน |

สถิติเมื่อวาน สถิติเมื่อวาน |

110 คน |

สถิติเดือนนี้ สถิติเดือนนี้

สถิติปีนี้ สถิติปีนี้

สถิติทั้งหมด สถิติทั้งหมด |

460 คน

11532 คน

1023290 คน |

| เริ่มเมื่อ 2012-10-14 |

| |

| | | |