|

|

๔

|

| | lockout tagout safety and permit to work system | | วิศวกรรมความปลอดภัยล็อคเอาท์ แท๊กเอาท์และการจัดทำระบบฯ | | | | ตอนที่สี่ การตัดแยกระบบและการขออนุญาตทำงาน | | งานเขียน เรียบเรียงและนำเสนอ : รณรงค์ แสงตะเกียง | | facebook : รณรงค์ แสงตะเกียง | | | | บริษัท เอเซีย แสงตะเกียง จำกัด (ASSA) | | อบรม สัมมนา งานที่ปรึกษาจัดทำระบบ & ระเบียบปฏิบัติงาน | | e-mail : sangtakieng@gmail.com mobile 093 7719222 |

| ข้อควรระวัง ขยายความเพิ่มเติมสำหรับจุดตัดแยกระบบ | | ก่อนเรียนรู้และทำความเข้าใจเนื้อหาลำดับถัดไป

ต้องมั่นใจว่าเข้าใจสาระสำคัญของหัวข้อที่ได้นำเสนอไปแล้วเสียก่อน

หากยังไม่เข้าใจดีพอ แนะนำให้กลับไปทบทวนองค์ความรู้เดิมก่อน จากนั้นจึงจะมาศึกษาเรียนรู้ต่อในลำดับนี้ : ให้ทำความเข้าใจเแผนภาพ และอ่านคำอธิบายด้านล่างเพื่อทบทวนหรือเพิ่มความเข้าใจให้มากยิ่งขึ้น |

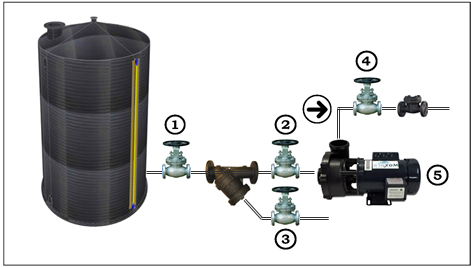

| แผนภาพกรณีศึกษา

ทบทวนความเข้าใจเกี่ยวกับจุดตัดแยกพลังงาน |

| เงื่อนไขและคำอธิบายแผนภาพกรณีศึกษา :

แบริ่งของปั้มส่งกรดไฮโดรคลอริค

(HCL

hydrochloric acid) มีเสียงดัง ให้หยุดระบบส่งกรดและถอดมอเตอร์ออกมาตรวจสภาพ

เปลี่ยนแบริ่ง และให้ล้างกรอง (strainer) ก่อนเข้าปั้มเพื่อเตรียมความพร้อมใช้งานหลังคืนระบบ (กรณีศึกษา ต้องตัดแยกอุปกรณ์ใดบ้าง) | | | - อุปกรณ์ทางไฟฟ้า : ออฟ-off เบรกเกอร์และล็อค

(5)

พลังงานไฟฟ้าของปั้ม

- อุปกรณ์ทางกล : ปิด-block วาล์วด้านดูดหมายเลขหนึ่ง

(1)

และล็อค

- อุปกรณ์ทางกล : ปิด-block วาล์วด้านดูดหมายเลขสอง

(2) และล็อค

- อุปกรณ์ทางกล : เปิด-bleed วาล์วด้านดูดหมายเลขสาม

(3)

และล็อค

- อุปกรณ์ทางกล : ปิด-block วาล์วด้านดูดหมายเลขสอง

(4) และล็อค

|

| จากกรณีศึกษา สิ่งที่เราได้เรียนรู้คือ

การตัดแยกพลังงานไม่ได้หมายถึงการปิดกั้นเพียงอย่างเดียว

จะเห็นได้ว่าพลังงานไฟฟ้าที่จ่ายให้กับมอเตอร์ขับปั้ม เราใช้วิธีออฟและล็อค,

วาล์วหมายและ

1, 2, 4

ใช้วิธีปิด (block)

และวาล์วหมายเลข 3 เราใช้วิธีเปิดค้าง (bleed) ถ่ายทิ้งน้ำกรดไปบำบัดที่ส่วนงานบำบัดน้ำเสีย /อุปกรณ์ตัดแยกพลังงาน

ที่เรากำลังกล่าวถึงนี้ ต้องถูกระบุในเอกสารใบรายการตัดแยกพลังงานและตัดแยกระบบ

ดังที่กล่าวแล้วในตอนที่หนึ่ง นั่นเอง | | | | การตัดแยกพลังงานและล็อคเอาท์ระบบ | | เจตนารมณ์ของตอนที่สอง เพื่อแนะนำให้ทราบว่าระบบ lockout tagout safety นำไปใช้งานได้อย่างไร หากเราประสงค์จะนำศาสตร์ด้านนี้มาลดความสูญเสียจากอุบัติเหตุอย่างจริงจังแล้ว ก็ต้องมองความเป็นจริงในภาพรวมและทบทวนแบบตรงไปตรงมา (status review) เสียก่อน, ระบบนี้ถูกนำมาใช้และพัฒนาต่อเนื่องมาแต่ครั้ง 2531 กระทั่งวันนี้นับว่านานพอควร ทว่า lockout tagout safety ในบ้านเรากลับคืบเดินช้า ระบบเลยถูกนำมาใช้เพียงเล็กน้อยเท่านั้น หากประเมินโดยหยาบประสิทธิภาพไม่เกิน 20 เปอร์เซ็นต์ เอกสารฉบับนี้ขอเป็นส่วนหนึ่งในการพัฒนาและจะนำเสนอในหัวข้อดังต่อไปนี้ | - ระบบ lockout tagout ใช้งานร่วมกับการขออนุญาตทำงาน

- วิธีจัดทำเอกสารแนบใบขออนุญาตทำงาน (เอกสารคู่มือคำแนะนำและใบรายการตัดแยกและล็อค-เอาท์ระบบ)

- กระบวนการคิดและวิธีเตรียมเอกสารคู่มือคำแนะนำ

- การควบคุมอุบัติเหตุแบบเลือกเป็นลำดับขั้น (hierarchy of control)

- การตัดแยกระบบและการขออนุญาตทำงาน (lockout tagout and permit to work) สำหรับงานเสี่ยงอันตรายสูง

|

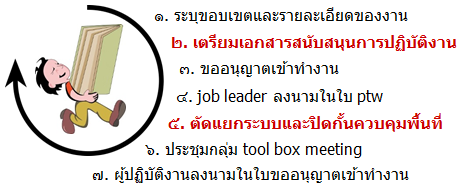

| การใช้ logout tagout ร่วมกับการขออนุญาตทำงาน | | เจ็ดขั้นตอนเปิดงานในระบบขออนุญาตทำงาน | | |

|

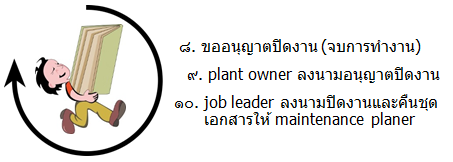

| สามขั้นตอนปิดงาน |

|

| อธิบายเจ็ดขั้นตอนการเปิดงาน (ลำดับนี้ให้ print-out และดูแบบฟอร์มใบขออนุญาตทำงาน ประกอบการอ่าน) | ขั้นตอนที่หนึ่ง ระบุขอบเขตและรายละเอียดของงานที่จะปฏิบัติ job detail : หมายถึงให้ระบุชื่อของงานที่จะทำและรายละเอียดที่เกี่ยวข้อง ซึ่งแต่ละองค์กรอาจกำหนดแบบฟอร์มแตกต่างกันบ้าง แต่ควรมีรายละเอียดดังต่อไปนี้ เป็นขั้นต่ำ | - ชื่องาน job title : เขียนระบุชื่องานในแบบฟอร์มว่าจะทำอะไร

ตัวอย่างเช่น เปลี่ยนปะเก็นวาล์วด้านดูดของปั้มกรด หมายเลข 4 ส่วนงาน tank

farm, ซ่อมเพลาขับลูกกลิ้งสายพานลำเลียงส่วนงานบรรจุภัณฑ์

ฯลฯ เป็นต้น

- หมายเลขงาน job

id number : หมายเลขงานให้กำหนดขึ้นเอง

ใช้เฉพาะการหยุดซ่อมบำรุงตามแผนและการซ่อมบำรุงในคราวนั้นมีจำนวนงานเกินสิบงาน

เหตุผลคือจะทำให้การบริหารซ่อมบำรุงง่ายขึ้น, ส่วนกรณีที่ซ่อมเครื่องจักรขัดข้องในลักษณะ

break

down maintenance จะกำหนดหรือไม่กำหนดหมายเลขงานก็ได้ (optional

not mandatory)

- พื้นที่ปฏิบัติงาน working

area : ให้ระบุว่าทำงานที่ส่วนงานใดหรือพื้นที่ใด

ตัวอย่างเช่น ส่วนงานขึ้นรูปท่อเหล็ก โรงบำบัดน้ำเสีย

ฯลฯ เป็นต้น

- ชื่อเครื่องจักรหรือชื่ออุปกรณ์

equipment

: หมายถึงให้เขียนบันทึกลงในแบบฟอร์มว่าเครื่องจักรหรืออุปกรณ์ที่จะเข้าไปทำงานชื่ออะไร

- วันเริ่มงานและกำหนดเสร็จ start

date-finish date : การขออนุญาตเข้าทำงานต้องมีแผนทำงาน

ในที่นี้จึงหมายถึงเวลาตามแผนและหากว่าระยะเวลาปฏิบัติงานจริงยาวกว่าที่แผนกำหนดไว้

ให้ประสานเจ้าของหน่วยงานเพื่อขออนุญาตขยายเวลาทำงาน

|

ขั้นตอนที่สอง เอกสารแนบเพื่อขออนุญาตทำงาน permit

to work elements : เอกสารแนบเพื่อขออนุญาตทำงานมีสองส่วนคือ | - เอกสารคู่มือคำแนะนำ

หมายถึงเอกสารที่มีสามองค์ประกอบคือ (1)

ระบุขั้นตอนปฏิบัติงานเป็นลำดับขั้น

work steps, (2) นำแต่ละขั้นตอนงานมาชี้บ่งและระบุอันตราย

hazard identified และ (3)

ขั้นตอนใดที่ชี้บ่งและถูกระบุว่าอาจเกิดอันตรายให้กำหนดมาตรการควบคุมป้องกัน control measure : การเตรียมเอกสารคู่มือคำแนะนำ

จะมีรายละเอียดค่อนข้างมาก จึงจะกล่าวถึงต่อจากเนื้อหาส่วนนี้

- ใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบ

(energy

isolation and lockout list) ซึ่งได้กล่าวถึงหลักการและวิธีการจัดทำโดยละเอียดแล้วในเนื้อหาข้างต้น

|

ขั้นตอนที่สาม ยื่นเอกสารขออนุญาตทำงานกับเจ้าของหน่วยงาน

permit

to work : เจ้าของหน่วยงานหรือเจ้าของพื้นที่

หมายถึงพนักงานบังคับบัญชาระดับต้น (front

line leader) ประจำพื้นที่นั้นๆ

และมีเงื่อนไขว่าพนักงานบังคับบัญชาผู้อนุญาตให้ทำงานต้องผ่านการฝึกอบรม (qualified

person) ไม่เช่นนั้นกระบวนการ

permit

to work ก็จะขาดคุณภาพ

เนื่องจากไม่มีหลักฐานแสดงคุณสมบัติของผู้อนุญาตว่ามีความรู้

มีความสามารถในด้านนี้หรือไม่ | | เอกสารที่หัวหน้ากลุ่มงาน job

leader ต้องยื่นขออนุญาตทำงานมีทั้งหมดสามฉบับคือ

(1)

ใบขออนุญาตเข้าทำงาน

permit

to work ซึ่งถือว่าเป็นใบหลัก,

(2)

คู่มือคำแนะนำ

work

instruction และ

(3)

ใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบ |

| เจ้าของหน่วยงานหรือเจ้าของพื้นที่ area

owner จะพิจารณาจากสองเงื่อนไข

ก่อนลงนามอนุญาต | - เอกสารที่ยื่นขออนุญาตเข้าทำงานครบหรือไม่

- หากครบ เอกสารได้คุณภาพหรือไม่

| | หากเอกสารครบและได้คุณภาพเจ้าของหน่วยงานก็จะลงนามอนุญาต

หากว่ามีข้อแนะนำเกี่ยวกับมาตรการป้องกันควบคุมอุบัติเหตุที่สำคัญ ๆ

ก็สามารถเขียนให้คำแนะนำลงในลำดับนี้ได้ hazards

identified and additional control methods by area owner. |

| ขั้นตอนที่สี่ หัวหน้ากลุ่มงาน job

leader ลงนามในใบขออนุญาตทำงานเพื่อแสดงว่ารับทราบว่าถูกอนุญาตให้ทำงานในขอบเขต

ตามที่ระบุในเอกสารได้ | | ขั้นตอนที่ห้า หัวหน้ากลุ่มงาน job

leader ประสานช่างเทคนิคประจำพื้นที่เพื่อตัดแยกพลังงานและล็อค-เอาท์ระบบ

(การเตรียมใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบ,

ขั้นตอนการตัดแยกพลังงานและล็อค-เอาท์ระบบ

ได้กล่าวถึงโดยละเอียดแล้วในตอนที่หนึ่ง ณ ที่นี้เลยไม่กล่าวถึงอีก)

และต้องไม่ลืมว่าการทำงานในลำดับนี้ต้องมีขั้นตอนที่ชัดเจนและแม่นยำ | - ประสานช่างเทคนิคประจำพื้นที่เพื่อทำสำรวจจุดตัดแยกพลังงานและทำสำรวจการปิดกั้นควบคุมพื้นที่ปฏิบัติงาน

- หัวหน้ากลุ่มงานร่วมกับช่างเทคนิคประจำพื้นที่

(job

leader-authorized isolator) ร่วมกันจัดทำใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบ

- นำใบรายการตัดแยกพลังงานและตัดแยกระบบไปที่หน้างาน

ช่างเทคนิคตัดแยกพลังงานและหัวหน้ากลุ่มงานล็อคอุปกรณ์ตัดแยกพลังงานด้วยกุญแจสี equipment

padlock

- ร่วมทดสอบว่าระบบตาย

หากระบบตายก็ถือว่าเสร็จสิ้นขั้นตอนที่ห้า สามารถทำงานในขั้นตอนต่อไปได้

ในทางตรงข้ามหากระบบไม่ตายให้หยุดการทำงาน, หัวหน้ากลุ่มงานเขียนใบรายงานอุบัติการณ์

incident

investigation report และการตัดสินใจหลังจากรายงานอุบัติการณ์

ให้อยู่ในดุลพินิจของผู้จัดการต้นสังกัด

- ปิดกั้นควบคุมพื้นที่ปฏิบัติงาน

|

| ขั้นตอนที่หก ประชุมกลุ่มก่อนเริ่มงาน 5-10

นาที (crew

briefed or tool box meeting) : หัวหน้ากลุ่มงานเป็นผู้นำการประชุม

ซึ่งการพูดคุยจะแบ่งเป็นสามส่วนคือ (1)

สรุปขอบเขตและขั้นตอนหลักๆ

ของงานที่จะทำ, (2)

อันตรายที่อาจเกิด-และ

(3)

มาตรการควบคุมอันตราย

และต้องไม่ลืมว่าการประชุมต้องให้ทีมมีส่วนร่วมแสดงความคิดเห็น เสนอแนะหรือสอบถามได้ |

| ขั้นตอนที่เจ็ด ผู้ปฏิบัติงานลงชื่อเข้าทำงานและแขวนกุญแจส่วนบุคล

(personal

padlock) ที่สถานีควบคุมการทำงาน : บอร์ดสถานีควบคุมการทำงาน lockout tagout and control station board แสดงดังภาพด้านล่างนี้ | | | |

| ลักษณะบอร์ดสถานีควบคุมการทำงาน :

หมายเลข

1 คลิ๊บใบขออนุญาตเข้าทำงานและคู่มือคำแนะนำ, หมายเลข

2 คลิ๊บใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบ,

หมายเลข

3 กล่องโปร่งใสทรงสี่เหลียมแบนสำหรับเก็บลูกกุญแจ equipment

padlock และหมายเลย

4 คือเหล็กบาร์สำหรับล็อคกล่อง ซึ่งจะถูกล็อคด้วยกุญแจสีสองชนิดคือ | - กุญแจสีหัวหน้ากลุ่มงาน สีเขียว job

leader padlock

- กุญแจสีผู้ปฏิบัติงาน สีแดง personal

padlock

|

| การใช้บอร์ดสถานีควบคุมการทำงาน | - (ดูแบบฟอร์มใบขออนุญาตเข้าทำงานประกอบการอ่าน)

หลังจากตัดแยกพลังงานและล็อคเอาท์ระบบเรียบร้อยแล้ว

หัวหน้ากลุ่มงาน (job leader) นำใบขออนุญาตเข้าทำงานและเอกสารคู่มือคำแนะนำคลิ๊บไว้ที่

หมายเลข 1,

ใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบคลิ๊บไว้ที่หมายเลข

2 และนำลูกกุญแจสี equipment padlock มาไว้ในกล่องหมายเลขสาม

- กล่องหมายเลขสาม

ที่บาร์ล็อคกุญแจสี (หมายเลข

4)

หัวหน้ากลุ่มงานล็อคกุญแจสี job leader padlock และผู้ปฏิบัติงานล็อคกุญแจสี

personal

padlock ก็ตัวเอง

ซึ่งการทำดังกล่าวนี้ ลูกกุญแจ equipment padlock ซึ่งอยู่ในกล่องไม่สามารถนำออกมาได้

เมื่อลูกกุญแจฯ นำออกมาไม่ได้ก็ไม่สามารถเปิดคืนระบบของเครื่องจักรที่ล็อคไว้ได้

จะคงสภาพให้เครื่องจักรตาย จนกว่าผู้ปฏิบัติงานจะทำงานแล้วเสร็จ

- หลังจากผู้ปฏิบัติงานแขวนและล็อคกุญแจสีของตนเองแล้วเสร็จ

ก็ให้ลงชื่อเข้าทำงานในขั้นตอนที่เจ็ดของแบบฟอร์มขออนุญาตเข้าทำงาน

และนับจากนี้ถือว่าเป็นการเปิดงาน สามารถเข้าทำงานในขอบเขตที่ขออนุญาตไว้ได้

|

| อธิบายสามขั้นตอนการปิดงาน | | จากแบบฟอร์มขออนุญาตเข้าทำงาน

จะเห็นได้ว่าการปิดยกเลิกการทำงานมีสามขั้นตอนคือขั้นตอนที่ 8 ถึงขั้นตอนที่

10,

ก่อนอธิบายสามขั้นตอนที่เหลือ

ขออธิบายเพิ่มเติมเกี่ยวกับการปิดยกเลิกการทำงานเสียก่อน การปิดยกเลิกการทำงานมี 3 รูปแบบคือ | - ปิดงานแบบงานแล้วเสร็จตามปกติ (completed

job) หมายถึงการจบงานที่ทำต่อเนื่องด้วยทีมทำงานเพียงทีมเดียว

- ปิดงานแบบส่งกะ (hand

over job) หมายถึงงานที่ทำไม่แล้วเสร็จด้วยทีมทำงานเพียงทีมเดียว

ฉะนั้นต้องส่งกะให้ทีมอื่นทำต่อกระทั่งงานแล้วเสร็จ

- ปิดงานแบบงานค้าง (inactive

job) หมายถึงงานทำให้แล้วเสร็จไม่ได้ด้วยเหตุจำเป็นอย่างใดอย่างหนึ่ง

ตัวอย่างเช่นงานซ่อมบำรุงเครื่องจักรโรงงานซึ่งขัดข้องและหยุดเอง (break-down)

อาจพบว่าหลังขออนุญาตเข้าทำงานและถอดรื้อส่วนที่ขัดข้องออกมาดู

พบว่าชิ้นส่วนเสียหายและต้องจัดหาอะไหล่สำรองหลายวัน

ดังนั้นจึงต้องปิดงานแบบงานค้าง เพื่อรออะไหล่

|

| สามรูปแบบของการปิดงาน

ในเชิงเทคนิคปฏิบัติการจะมีข้อแตกต่างกันบ้าง หลังจากอธิบายจบถึงขั้นตอนที่สิบ จะอธิบายขยายความลงในรายละเอียดเกี่ยวกับการปิดยกเลิกการทำงานแบบส่งกะ (hand over job) และปิดงานแบบงานค้าง (inactive job) อีกครั้งหนึ่ง | |

| ขั้นตอนที่แปด ยื่นขออนุญาตปิดจบการทำงาน

(area owner sing-off and accept complete job) หลังจากงานแล้วเสร็จ

หัวหน้ากลุ่มงานประสานผู้ปฏิบัติจัดเก็บและทำความสะอาดพื้นที่

ส่วนอุปกรณ์ปิดกั้นควบคุมพื้นที่ฯ

ให้รื้อถอนยกเลิกหลังจากทดสอบการทำงานของเครื่องจักรแล้วเสร็จ

และหัวหน้ากลุ่มงานปฏิบัติงานต่อดังนี้ | - ให้ผู้ปฏิบัติงานลงชื่อออกจากใบขออนุญาตเข้าทำงาน,

ผู้ปฏิบัติงานและหัวหน้ากลุ่มงาน

ถอนคืนกุญแจออกจากบอร์ดสถานีควบคุมการทำงาน

- หัวหน้ากลุ่มงานนำลูกกุญแจ equipment

padlock, ใบรายการตัดแยกพลังงานและล็อค-เอาท์

ออกจากบอร์ดควบคุมสถานีทำงาน

- หัวหน้ากลุ่มงาน

ประสานช่างเทคนิคเพื่อปลอดคืนระบบและทดสอบการทำงานของเครื่องจักร

- หัวหน้ากลุ่มงาน

ประสานเจ้าของหน่วยงานเพื่อขออนุญาตปิดยกเลิกการทำงาน

เจ้าของพื้นที่จะพิจารณาสองเงื่อนไขคือ (1)

พื้นที่เป็นระเบียบ

สะอาดหรือไม่-และ

(2)

เครื่องจักรกลับมาทำงานได้ดังเดิมหรือไม่

หากบรรลุสองเงื่อนไขดังกล่าว ก็จะลงชื่ออนุญาตปิดจบการทำงาน

|

ขั้นตอนที่เก้า หัวหน้ากลุ่มงานลงชื่อออกจากใบขออนุญาตทำงาน

(job

leader sign off after job completed) | | ขั้นตอนที่สิบ หัวหน้ากลุ่มงานนำส่งชุดเอกสารขออนุญาตทำงาน

ให้ฝ่ายวางแผนซ่อมบำรุง เพื่อเก็บไว้ ๓ เดือนหรือเก็บไว้ตามระยะเวลาที่หน่วยงานกำหนด |

| ขยายความ-การปิดงานแบบส่งกะหรือแบบเปลี่ยนกะ (hand over job) | | การปิดงานแบบส่งกะหรือการปิดงานแบบเปลี่ยนกะ : การปิดงานลักษณะนี้มีทีมทำงานมากกว่าหนึ่งทีมโดยผลัดกะทำงานจนกว่าจะแล้วเสร็จ

หัวหน้ากลุ่มงานผู้ส่งกะปฏิบัติและกำกับดูแลดังนี้ | - ให้ผู้ปฏิบัติจัดเก็บและทำความสะอาดพื้นที่

ส่วนอุปกรณ์ปิดกั้นควบคุมพื้นที่ฯ ให้คงสภาพเดิม

- ให้ผู้ปฏิบัติงานลงชื่อออกจากใบขออนุญาตทำงาน

และถอนคืนกุญแจออกจากบอร์ดสถานีควบคุมการทำงาน

- อธิบายส่งกะให้ครอบคลุมขอบเขตของงาน

ความคืบหน้าของงานและส่งมอบลูกกุญแจ job

leader padlock ให้หัวหน้ากลุ่มงานผู้รับกะ

- หัวหน้ากลุ่มงานผู้รับกะดำเนินงานต่อ

โดยเริ่มจากการประชุมกลุ่ม ซึ่งหมายถึงเริ่มจากขั้นตอนที่หกของใบขออนุญาตทำงาน

และเมื่อใดก็ตามที่งานแล้วเสร็จ

ให้หัวหน้ากลุ่มงานคนสุดท้ายเป็นผู้ขอปิดจบการทำงานกับเจ้าของหน่วยงาน

|

| จะเห็นได้ว่าการทำงานลักษณะนี้อาจมีผู้ปฏิบัติงานเข้า-ออกหมุนเวียนหลายกะทำงาน

ทำให้ใบขออนุญาตทำงานในขั้นตอนที่เจ็ดไม่พอ

จึงต้องมีเอกสารใบเสริมสำหรับการลงชื่อเข้า-ออกของผู้ปฏิบัติงาน

(ใบขออนุญาตเข้าทำงาน

กรณีส่งกะ PTW

hand over form

ดูแบบฟอร์มแนบท้าย) | |

| ขยายความ-การปิดงานแบบงานค้าง (inactive job) | | การปิดงานแบบงานค้าง

ดังได้กล่าวถึงข้างต้นว่ามีเหตุจำเป็นอย่างหนึ่งอย่างใด

ที่จะดำเนินการให้งานแล้วเสร็จไม่ได้ หัวหน้ากลุ่มงานจึงต้องกำกับดูแลและปฏิบัติดังนี้ | - ให้ผู้ปฏิบัติจัดเก็บและทำความสะอาดพื้นที่

- ผู้ปฏิบัติงาน หัวหน้ากลุ่มงานลงชื่อออกจากใบขออนุญาตทำงาน

และถอนคืนกุญแจออกจากบอร์ดสถานีควบคุมการทำงาน

- ที่อุปกรณ์ตัดแยกพลังงาน

ที่แขวนล็อคกุญแจสีทุกจุดห้ามไม่ให้คืนระบบ ให้คงตำแหน่งตัดแยกพลังงานไว้ดังเดิม

แต่ให้ถอนกุญแจสีออกทั้งหมดและแขวนแทนด้วยป้ายทะเบียนเตือน (warning

tag)

- หัวหน้ากลุ่มงานจัดทำรายงานบันทึกงานค้าง (non-standard

even report)

- หัวหน้ากลุ่มงานยื่นชุดเอกสารขออนุญาตทำงานและใบ

NSER

non-standard even report ขอปิดจบการทำงานแบบงานค้าง กับเจ้าของหน่วยงาน

|

| บทบาทหน้าที่ของผู้เกี่ยวข้องกับการขออนุญาตเข้าทำงาน | - หัวหน้ากลุ่มงาน Job Leader

- เจ้าของหน่วยงาน (Plant Owner or Area Owner)

- ช่างเทคนิคผู้ถูกมอบหมายให้ตัดแยกระบบ (Authorized Isolator)

- ผู้ปฏิบัติงาน Worker

| | หัวหน้ากลุ่มงาน (Job Leader) คือผู้ที่หน่วยงานมอบหมายให้เป็นผู้นำพนักงาน นำเครื่องมือ วัสดุและอุปกรณ์ ไปปฏิบัติการฯ ให้งานแล้วเสร็จตามวัตถุประสงค์ที่วางไว้ ทั้งนี้หัวหน้ากลุ่มงานจะเป็นผู้นำปฏิบัติการเปิดงานดังนี้ | - ศึกษาขอบเขตของงาน

- ศึกษาขั้นตอนปฏิบัติงาน

- จัดทำเอกสารสนับสนุนการปฏิบัติงาน (ใบขออนุญาตทำงาน, คู่มือคำแนะนำและใบรายการตัดแยกระบบ)

- ยื่นเอกสารเพื่อขออนุญาตทำงานจากเจ้าของหน่วยงาน (Plant Owner or Area Owner)

- หลังเจ้าของหน่วยงานลงนามอนุมัติให้พิจารณาดูว่าต้องตัดแยกระบบ หรือเปล่า, หากต้องตัดแยกระบบก็ประสานช่างเทคนิคผู้ถูกมอบหมายให้ตัดแยกระบบ (Authorized Isolator) ร่วมตัดแยกและทดสอบว่าระบบตายได้ถูกตัดแยกจริง ทั้งนี้จุดตัดแยกให้อ้างอิงตามที่ระบุไว้ในใบรายการตัดแยกระบบ

- ประชุมกลุ่ม และให้ผู้ปฏิบัติงาน (Worker) ลงนามในใบขออนุญาตเข้าทำงาน

|

| หัวหน้ากลุ่มงาน ปิดงานหลังจากงานแล้วเสร็จ | - ให้พนักงานปฏิบัติการจัดเก็บและทำความสะอาดพื้นที่

- ประสานงานช่างเทคนิคผู้ถูกมอบหมายให้ตัดแยกระบบ ร่วมปลดคืนและทดสอบระบบว่ากลับมาทำงานได้ตามปกติหรือไม่

- ประสานงานเจ้าของหน่วยงาน ตรวจสอบพื้นที่ ตรวจสอบความถูกต้องเรียบร้อยของงานและลงนามปิดงาน

- หัวหน้ากลุ่มงานลงนามปิดงานและส่งมอบเอกสารสนับสนุนให้กับพนักงานฝ่ายวางแผนซ่อมบำรุง & วางแผนปฏิบัติการ

|

| เจ้าของหน่วยงาน (Plant Owner or Area Owner) ก่อนอนุญาตเปิดงาน ให้ทำสำรวจพื้นที่ฯ, ตรวจสอบว่าเอกสารสนับสนุนการปฏิบัติงานที่ยื่นขออนุญาตทำงาน ครบหรือไม่, หากครบให้พิจารณาในรายละเอียดว่าเอกสารถูกต้องหรือไม่ กรณีเจ้าของหน่วยงานมีข้อสงสัยหรือต้องการให้หัวหน้ากลุ่มงานอธิบายประกอบการพิจารณา เป็นเรื่องที่กระทำได้ | | ก่อนปิดงาน ให้ตรวจสอบความสะอาดเรียบร้อยของพื้นที่ปฏิบัติงานและตรวจสอบว่างานที่ปฏิบัตินั้นเรียบร้อยแล้วหรือยัง ก่อนลงนามปิดงาน |

| ช่างเทคนิคผู้ถูกมอบหมายให้ตัดแยกระบบ (Authorized Isolator) มีหน้าที่ทบทวนจุดตัดแยกฯ ในใบรายการตัดแยกระบบ, ร่วมตัดแยกและทดสอบระบบร่วมกับหัวหน้ากลุ่มงานก่อนเปิดงาน, ร่วมปลดคืนระบบฯ และร่วมทดสอบการปลดคืนระบบกับหัวหน้ากลุ่มงานหลังจากงานแล้วเสร็จ | |

| ผู้ปฏิบัติงาน (Workers) | - เข้าร่วมประชุมกลุ่มก่อนเปิดงาน หากไม่เข้าใจให้ถาม

- ลงนามเข้าทำงานในใบขออนุญาตทำงานก่อนเริ่มงาน และลงนามยกเลิกการปฏิบัติฯ หลังจากงานแล้วเสร็จ

- หากมีความผิดปกติหรือมีเหตุเกิดขึ้นระหว่างปฏิบัติงาน ให้หยุดและแจ้งหัวหน้ากลุ่มงาน การปฏิบัติงานต่อหรือหยุดให้อยู่ในดุลพินิจของหัวหน้ากลุ่มงาน

|

| งานฝึกอบรม แปลเอกสารเซฟตี้ งานที่ปรึกษาจัดทำระบบ lockout tagout : บริษัท เอเซีย แสงตะเกียง จำกัด (ASSA) Tel 093 7719222 E-mail : sangtakieng@gmail.com | | |

| กลับหน้าแรก : คลิ๊กตรงนี้ | | ตอนที่หนึ่ง ความเข้าใจการตัดแยกพลังงาน ล็อคเอาท์ระบบ : คลิ๊กตรงนี้ | | ตอนที่สอง อุปกรณ์ปิดกั้น ควบคุมพื้นที่และเซฟตี้แท็ก : คลิ๊กตรงนี้ | | ตอนที่สาม ขั้นตอนการตัดแยกพลังงาน และทำล็อคเอาท์ แท็กเอาท์ : คลิ๊กตรงนี้ | | ตอนที่ห้า วิธีจัดทำคู่มือคำแนะนำ (WI) แนบใบขออนุญาตเข้าทำงาน : คลิ๊กตรงนี้ | | ตอนที่หก มาตรการควบคุมอุบัติเหตุในงานปฏิบัติการ : คลิ๊กตรงนี้ | | ตอนที่เจ็ด การจัดทำระบบล็อคเอาท์ แท๊กเอาท์ในสถานประกอบกิจการ : คลิ๊กตรงนี้ |

|

|

|

|

| VISIT |

สถิติวันนี้ สถิติวันนี้ |

6 คน |

สถิติเมื่อวาน สถิติเมื่อวาน |

110 คน |

สถิติเดือนนี้ สถิติเดือนนี้

สถิติปีนี้ สถิติปีนี้

สถิติทั้งหมด สถิติทั้งหมด |

460 คน

11532 คน

1023290 คน |

| เริ่มเมื่อ 2012-10-14 |

| |

| | | |