|

| |

| วิธีเขียนคู่มือคำแนะนำ

Work

Instruction |

| |

| ลำดับที่หนึ่ง เขียนขั้นตอนงาน Work

Steps or Work Statements |

| การเตรียมการเพื่อเขียนขั้นตอนงาน

เริ่มจากทำความเข้าใจขอบเขตของงานและสำรวจพื้นที่จริง

หลังจากนั้นจึงเริ่มกำหนดขั้นตอนงาน

โดยเริ่มจากกำหนดขั้นตอนหลักและนำขั้นตอนหลักมาแจกแจงเป็นขั้นตอนย่อยๆ |

| ขั้นตอนหลักคือขั้นตอนที่บอกลำดับการทำงานกว้างๆ

ไม่อธิบายลงรายละเอียด

ส่วนขั้นตอนย่อยคือการนำขั้นตอนหลักมาแจกแจงลงรายละเอียดเป็นภาษากริยาว่าให้ทำอย่างไร

เช่น ถอดออก ประกอบ ขั้นกวด ตรวจสอบ ฯลฯ เป็นต้น |

| กรณีศึกษาอย่างง่าย

เกี่ยวกับการเขียนขั้นตอนปฏิบัติงาน |

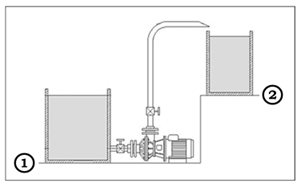

| แผนภาพเป็นถังเก็บน้ำหล่อเย็นอุปกรณ์เตาหลอมซิลิกาของโรงงานผลิตกระจก

ซึ่งในภาวะเดินเครื่องปกติอุณหภูมิของเตาจะสูงประมาณ ๑๔๐๐ ถึง ๑๕๐๐ องศาเซนเซียส

กรณีไฟฟ้าดับต้องมีน้ำหล่อเย็นปล่อยลงมาจากด้านบนเพื่อค่อยๆ

ลดอุณหภูมิของอุปกรณ์ป้อนทรายแก้ว ป้องกันไม่ให้อุปกรณ์เสียหาย

จึงติดตั้งถังน้ำไว้สองระดับ (ดังภาพ)

ไว้บนเพลทฟอร์มถาวรด้านบนอุปกรณ์ของเตา |

| สถานการณ์สมมุติ

:

ปะเก็นของวาล์วด้านจ่ายรั่ว

มีคำสั่งงานเปลี่ยนปะเก็น |

| |

|

|

|

| ประเด็นพิจารณาหลังทำสำรวจพื้นที่

ประเด็นแรก-แม้ถังน้ำหล่อเย็นจะอยู่ที่สูงแต่ติดตั้งบนเพลทฟอร์มถาวร

คนทำงานเดินขึ้นลงทางบันไดโดยไม่ต้องใช้อุปกรณ์อื่นมาติดตั้งเพิ่มอีก

ประเด็นที่สอง-อุปกรณ์ที่ต้องเปลี่ยนเป็นปะเก็นซึ่งน้ำหนักเบาและใช้เครื่องมือช่างขั้นพื้นฐานเท่านั้น

ไม่ต้องมีจักรกลผ่อนแรงเพื่อขนย้าย

ดังนั้นจึงเขียนขั้นตอนปฏิบัติเหมือนกับทำงานที่ระดับพื้นล่าง | |

| | |

| ต้องเปลี่ยนปะเก็นวาล์วด้านจ่าย

จึงกำหนดการปฏิบัติงานเป็นสี่ขั้นตอนหลัก | |

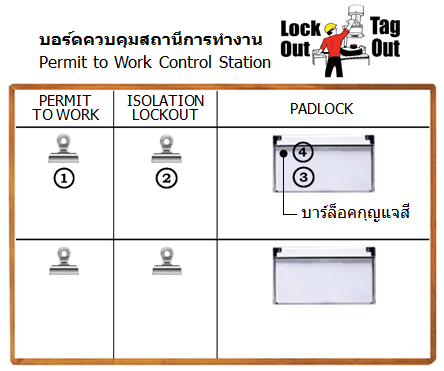

- การเตรียมการ ตัดแยกพลังงานและล็อคเอาท์ระบบ

- ถอดวาล์วด้านจ่ายเพื่อเปลี่ยนปะเก็น

- เปลี่ยนปะเก็นและประกอบชิ้นส่วนของปั๊มกลับเช่นเดิม

- ตรวจสอบความเรียบร้อยของงานและทดลองเดินเครื่อง

| |

| จะเห็นได้ว่าขั้นตอนหลัก

มีเจตนารมณ์เพียงบอกลำดับปฏิบัติเป็นกลุ่มงานเท่านั้น

ส่วนรายละเอียดว่าให้ทำอย่างไรก่อนหลังยังไม่มี จึงนำไปสนับสนุนการทำงานไม่ได้

ดังนั้นจึงต้องนำแต่ละขั้นตอนหลักไปแจกแจงเป็นขั้นตอนย่อย |

| |

|

| |

| ลำดับที่สอง ชี้บ่งและระบุอันตราย Hazards

Identified |

|

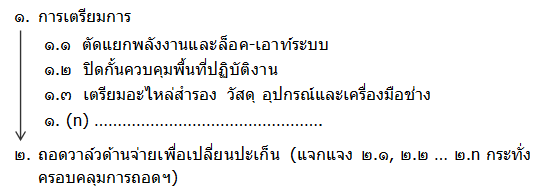

| ลำดับทีสอง

ให้นำทุกขั้นตอนย่อยมาชี้บ่งและระบุอันตราย

โดยชี้บ่งอันตรายให้ครอบคลุมทั้งสี่กลุ่ม ตัวอย่างเช่นนำขั้นตอนที่

๒.๑

มาชี้บ่งอันตราย ก็ให้ดูว่าในขั้นตอนนี้มีอันตรายทางกายภาพ เคมี

ชีวภาพและเออร์กอนโอมิกส์หรือไม่

สมมุติว่ามีอันตรายทางด้านกายภาพ ก็ต้องระบุว่าเป็นอันตรายลักษณะใด สั่นสะเทือน

หรือบาด หรือตัด หนีบ ทิ่มแทง ฝุ่นควัน ร้อนหนาว กระแทกชน ฯลฯ

ต้องระบุว่ามีอันตรายลักษณะใด |

| การชี้บ่งและระบุอันตรายนั้น

ต้องทำเป็นลำดับขั้นและต้องครอบคลุมอันตรายทุกกลุ่มทั้งอันตรายทางด้านกายภาพ เคมี

ชีวภาพและเออร์กอนโอมิกส์ เพื่อให้เข้าใจโดยง่าย

จึงสรุปขั้นตอนการชี้บ่งและระบุอันตรายดังนี้ |

|

|

| |

| ลำดับที่สาม กำหนดมาตรการควบคุมอันตราย Control

Measure |

| |

| มาตรการควบคุมอันตรายตามทฤษฎีคือ

ควบคุมที่แหล่งกำเนิด ความคุมที่ทางผ่านและควบคุมที่ตัวคนทำงาน (source,

patch and receiver) ณ ที่นี้ไม่ได้บอกว่าผิด

แต่นำมาใช้งานยากเนื่องจากขอบเขตกว้างเกินไป

ในแง่ประยุกต์ใช้จึงแนะนำให้เลือกวิธีควบคุมอันตรายเป็นลำดับขั้น (hierarchy

of control) จะง่ายกว่าและควบคุมอุบัติเหตุได้มีประสิทธิภาพสูงกว่า |

| |

| การควบคุมอุบัติเหตุเป็นลำดับขั้น

Hierarchy

of Control |

| |

- แยกงานออกจากอันตราย

eliminate

get rid of the hazard : แม้หลักการควบคุมอุบัติเหตุได้กล่าวถึงเรื่องนี้ไว้อย่างละเอียด

ทว่าการแยกอันตรายออกจากงาน นำมาใช้งานจริงในแง่งานปฏิบัติการซ่อม สร้าง

กู้สภาพยากลำบาก ในที่นี้จึงไม่กล่าวถึงโดยละเอียด

แต่จะแนะนำให้ควบคุมอันตรายโดยใช้มาตรการ ๒-๔

มากกว่าซึ่งมาตรการ ๒-๔

สำหรับควบคุมอุบัติเหตุ จะกล่าวถึงในลำดับต่อจากนี้

- ใช้วิธีหรือกระบวนการที่อันตรายน้อยกว่าแทน

substitute replace

with

less

hazardous

material

or

process : สำหรับกระบวนการคิดในการควบคุมอุบัติเหตุต้องพยายามมองถึงหลายๆ

ตัวเลือก เงื่อนไขใดอันตรายน้อยกว่าและประสิทธิภาพงานเท่าเดิม

ให้เลือกเงื่อนไขนั้นแทน ตัวอย่างเช่น

กระบวนการทำงานใช้บันไดพาดเพื่อขึ้นลงทำงานบนที่สูง

ปรับเครื่องมือใหม่เปลี่ยนจากบันไดพาดมาใช้นั่งร้านหรือใช้รถกระเช้าแทน

|

บางขั้นตอนของงานระบุให้ขนย้ายของด้วยรถยก แต่เมื่อพิจารณาลงในรายละเอียดพบว่าของที่จะขนยายนำหนักประมาณ ๑๕-๒๐ กิโลกรัม ขนย้ายเพียงระยะทางสั้นๆ และเป็นงานลักษณะที่ทำเป็นครั้งคราว (one off job or infrequent job) จึงเลือกใช้ hand pallet truck แทนรถยก ติดตั้งนั่งร้านท่อประกอบเพื่อใช้ในงานซึ่งมีความร้อนและประกายไฟ จึงระบุให้ใช้พื้นนั่งร้านแบบโลหะแทนการใช้พื้นนั่งร้านที่เป็นไม้ ฯลฯ เป็นต้น |

| |

- เครื่องป้องกันระหว่างอันตรายกับคนหรือตัดแยกระบบ

engineering

a solution (barriers, isolation)

guards between people and hazards : คือการใช้อุปกรณ์ฮาร์ดแวร์เพื่อควบคุมอันตราย

ซึ่งเรามักเรียนรู้เป็นสามกลุ่ม กลุ่มแรกเป็นแถบกันเตือน แถบกั้นอันตรายและธงริ้ว,

รั้วแข็ง

สัญลักษณ์ความปลอดภัยและหมายความรวมถึงการนำมาใช้หรือยกเลิกอุปกรณ์ฮาร์ดแวร์ตามลักษณะงานด้วย

ตัวอย่างเช่น

|

- ตัดแยกพลังงานให้ครบคลุมอุปกรณ์ทางไฟฟ้า

อุปกรณ์ทางกล พลังงานสะสมจากของที่วางสูงจากพื้น (stored

energy) และล็อคเอาท์ระบบก่อนซ่อม

สร้าง กู้สภาพหรือแปลงสภาพเครื่องจักรโรงงาน

- ขีดสีตีเส้นเหลืองดำ

ขึงล้อมด้วยแถบเหลืองดำ ขึงล้อมด้วยธงริ้วเหลืองดำหรือใช้ไฟวับวาบสีเหลือง

แสดงเขตเตือนให้ระวังอันตราย

- ขีดสีตีเส้นขาวแดง

ขึงล้อมด้วยแถบขาวแดง ขึงล้อมด้วยธงริ้วขาวแดงหรือใช้ไฟวับวาบสีแดง

แสดงเขตอันตรายห้ามเข้า

- ทำงานสูงจากพื้น

ติดตั้งตาข่ายป้องกันของตกไม่ให้ของที่ตกโดนคนที่ทำงานอยู่ด้านล่าง

- เขตก่อสร้างติดตั้งรั้วแข็งแรงสูงสองเมตรและติดตั้งป้ายพื้นขาวตัวหนังสือสีแดง

ข้อความเขตก่อสร้างห้ามเข้า

- ทำงานใกล้เส้นทางสัญจรวางกรวยจราจรเป็นช่วงๆ

ก่อนถึงพื้นที่ทำงานและในระยะห้าเมตรกับพื้นที่ทำงานวางผนังปูนความสูงเก้าสิบเซนติเมตร

ที่ผนังปูนมีสีสะท้อนแสงเป็นแถบเฉียงสลับสีขาวแดง

- พื้นที่ซึ่งจะเข้าไปซ่อมบำรุงเครื่องจักรคับแคบ

จึงถอดท่อที่กีดขวางออกเป็นการชั่วคราว หลังงานแล้วเสร็จจะประกอบกลับที่เดิม

- งานซ่อมบำรุงเครื่องจักรบนเพลทฟอร์มสูงสี่เมตร

ชิ้นส่วนที่ถูกถอดออกขณะซ่อมบำรุงใช้วิธียึดรั้งไม่ให้ตกลงด้านล่าง

- ติดตั้งสัญญาณแสงและสัญญาณเสียง

เมื่อจักรกลขนถ่ายทำงาน ฯลฯ

|

| |

- กำหนดนโยบาย

มีระบบเอกสารสนับสนุนการปฏิบัติงาน

เช่นขออนุญาตทำงาน ระเบียบปฏิบัติ คู่มือคำแนะนำ ใช้มาตรฐานสากล ใช้กฎหมาย

ฝึกอบรมคน ฯลฯ เป็นต้น

- ใช้อุปกรณ์คุ้มครองความปลอดภัยส่วนบุคคล

ตรงกับลักษณะงาน อุปกรณ์คุ้มครองความปลอดภัยส่วนบุคคลแบ่งออกเป็นสองกลุ่มคือ

อุปกรณ์ระดับพื้นฐานและระดับพิเศษเฉพาะงาน

|

การควบคุมอุบัติเหตุให้ใช้อุปกรณ์คุ้มครองความปลอดภัยส่วนบุคคล

เป็นมาตรการร่วมเท่านั้น หมายถึงนอกจากจะใช้มาตรการข้างต้นแล้วก็ให้ใช้

อุปกรณ์คุ้มครองความปลอดภัยส่วนบุคคลร่วมด้วย |

| |

| การขออนุญาตทำงาน Permit to Work or Work Permit |

| |

| การขออนุญาตทำงานถือว่าเป็นรากฐานสำคัญและมีความจำเป็นต้องจัดทำอย่างมีคุณภาพ

รายละเอียดของเอกสารจะกำหนดขอบเขตของการทำงาน ขั้นตอนหลัก ขั้นตอนย่อย

ชี้บ่งระบุอันตรายและควบคุมอันตรายในทุกขั้นตอนของกระบวนการทำงาน

จริงแล้วระบบนี้ถูกนำมาใช้และพัฒนาต่อเนื่องมาแต่แต่ช่วงปี ๒๕๓๐

กระทั่งวันนี้นับว่านานพอควร ทว่าประเทศไทยและภาคพื้นใกล้เคียงกลับคืบเดินช้า

ถูกนำมาใช้เพียงเล็กน้อยเท่านั้น

หากประเมินโดยหยาบประสิทธิภาพไม่เกินสี่สิบเปอร์เซ็นต์

เอกสารฉบับนี้จะเป็นส่วนหนึ่งในการพัฒนาระบบขออนุญาตทำงาน |

| |

| อธิบายเจ็ดขั้นตอนการเปิดงาน |

| ขั้นตอนที่หนึ่ง

ระบุขอบเขตและรายละเอียดของงานที่จะปฏิบัติ

Job Detail : หมายถึงให้ระบุชื่องานที่จะทำและรายละเอียดที่เกี่ยวข้อง

ซึ่งแต่ละองค์กรอาจกำหนดแบบฟอร์มแตกต่างกันบ้าง

แต่ขั้นต่ำต้องมีรายละเอียดดังต่อไปนี้ |

| |

- ชื่องาน

job

title เขียนระบุชื่องานในแบบฟอร์มว่าจะทำอะไร

ตัวอย่างเช่น งานติดตั้งรางสายไฟผนังคลังสินค้า ๔ ที่ระดับสูงแปดเมตร

เปลี่ยนปะเก็นวาล์วด้านดูดปั้มส่งน้ำดิบที่เพลทฟอร์มชั้นสองของแทงค์ฟาร์ม

ซ่อมเพลาขับสายพานลำเลียงของเครื่องบรรจุภัณฑ์ ฯลฯ เป็นต้น

- หมายเลขงาน

job

id number หมายเลขงานให้กำหนดขึ้นเอง

ใช้เฉพาะการหยุดซ่อมบำรุงตามแผนและการซ่อมบำรุงในคราวนั้นมีจำนวนงานเกินสามงาน

เหตุผลคือจะทำให้การบริหารงานซ่อมบำรุงง่ายขึ้น

ส่วนกรณีที่ซ่อมเครื่องจักรขัดข้องในลักษณะ

break

down maintenance จะกำหนดหรือไม่กำหนดหมายเลขงานก็ได้ (optional

not mandatory)

- พื้นที่ปฏิบัติงาน

working

area ให้ระบุว่าทำงานที่ส่วนงานใดหรือพื้นที่ใด

ตัวอย่างเช่น ส่วนงานขึ้นรูปท่อเหล็ก โรงบำบัดน้ำเสีย

ฯลฯ

- ชื่อเครื่องจักรหรือชื่ออุปกรณ์

equipment

หมายถึงให้เขียนบันทึกลงในแบบฟอร์มว่าเครื่องจักรหรืออุปกรณ์ที่จะเข้าไปทำงานชื่ออะไร

- วันเริ่มงานและกำหนดเสร็จ

start

date-finish date การขออนุญาตทำงานต้องมีแผนทำงาน

ในที่นี้จึงหมายถึงเวลาตามแผนและหากว่าระยะเวลาปฏิบัติงานจริงยาวกว่าที่แผนกำหนดไว้

ให้ประสานเจ้าของหน่วยงานเพื่อขออนุญาตขยายเวลาทำงาน

|

| |

| ขั้นตอนที่สอง

เอกสารแนบเพื่อขออนุญาตทำงาน

Permit

to Work Elements เอกสารแนบเพื่อขออนุญาตทำงานมีสองส่วนคือ |

- เอกสารคู่มือคำแนะนำหมายถึงเอกสารที่มีสามองค์ประกอบคือ

หนึ่งขั้นตอนปฏิบัติงาน work steps สองชี้บ่งระบุอันตรายงานแต่ละขั้นตอน

hazard

identified และสามขั้นตอนใดที่ชี้บ่งและถูกระบุว่าอาจเกิดอันตรายให้กำหนดมาตรการควบคุมป้องกัน

control

measure

- ใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบ

(energy

isolation and lockout list) ซึ่งหมายถึงเอกสารซึ่งแสดงรายการว่าต้องตัดแยกพลังงานใดบ้างและตัดแยกที่อุปกรณ์ใดเช่น

เบรกเกอร์ทางไฟฟ้า วาล์วทางกล

|

| |

| ขั้นตอนที่สาม ยื่นเอกสารขออนุญาตทำงานกับเจ้าของหน่วยงาน

Permit

to Work เจ้าของหน่วยงานหรือเจ้าของพื้นที่ |

| เจ้าของหน่วยงานหรือเจ้าของพื้นที่

หมายถึงพนักงานบังคับบัญชาระดับต้น (front

line leader) ประจำพื้นที่นั้นซึ่งผู้อนุญาตดังกล่าวนี้ต้องผ่านการฝึกอบรม

(qualified

person) ไม่เช่นนั้นกระบวนการ

permit

to work ก็จะขาดคุณภาพ

เนื่องจากเอกสารอาจลงนามโดยผู้ที่ขาดความรู้ ความสามารถ |

| เอกสารที่หัวหน้ากลุ่มงาน

job

leader ต้องยื่นขออนุญาตทำงานมีทั้งหมดสามฉบับคือ

หนึ่งใบขออนุญาตทำงาน permit to work ซึ่งถือว่าเป็นใบหลัก

สองคู่มือคำแนะนำหรือใบตรวจสอบ

work

instruction or checklist และสามใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบ

(ถ้ามีการตัดแยกพลังงาน) |

| |

| เจ้าของหน่วยงานหรือเจ้าของพื้นที่

area

owner จะพิจารณาจากสองเงื่อนไข

ก่อนลงนามอนุญาต |

| |

- เอกสารที่ยื่นขออนุญาตทำงานครบหรือไม่

- หากครบ

เอกสารได้คุณภาพหรือไม่

|

หากเอกสารครบและได้คุณภาพเจ้าของหน่วยงานก็จะลงนามอนุญาต

หากว่ามีข้อแนะนำเกี่ยวกับมาตรการป้องกันควบคุมอุบัติเหตุที่สำคัญๆ

ก็สามารถเขียนให้คำแนะนำลงในลำดับนี้ได้ hazards

identified and additional control methods by area owner |

| |

ขั้นตอนที่สี่

หัวหน้ากลุ่มงาน

Job

Leader ลงนามในใบขออนุญาตทำงานเพื่อแสดงว่ารับทราบว่าถูกอนุญาตให้ทำงานในขอบเขต

ตามที่ระบุในเอกสารได้

ขั้นตอนที่ห้า

หัวหน้ากลุ่มงาน

Job

Leader ประสานช่างเทคนิคประจำพื้นที่เพื่อตัดแยกพลังงานและล็อค-เอาท์ระบบ

และต้องไม่ลืมว่าการทำงานในลำดับนี้ต้องมีขั้นตอนที่ชัดเจนและแม่นยำ |

| |

- ประสานช่างเทคนิคประจำพื้นที่เพื่อทำสำรวจจุดตัดแยกพลังงานและทำสำรวจการปิดกั้นควบคุมพื้นที่ปฏิบัติงาน

- หัวหน้ากลุ่มงานร่วมกับช่างเทคนิคประจำพื้นที่

(job

leader-authorized isolator) ร่วมกันจัดทำใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบ

- นำใบรายการตัดแยกพลังงานและตัดแยกระบบไปที่หน้างาน

ช่างเทคนิคตัดแยกพลังงานและหัวหน้ากลุ่มงานล็อคอุปกรณ์ตัดแยกพลังงานด้วยกุญแจสี equipment

padlock

- ร่วมทดสอบว่าระบบตาย

หากระบบตายก็สามารถทำงานขั้นตอนต่อไปได้ ในทางตรงข้ามหากระบบไม่ตายให้หยุดการทำงาน

หัวหน้ากลุ่มงานเขียนใบรายงานอุบัติการณ์

incident

investigation report และการตัดสินใจหลังจากรายงานอุบัติการณ์

ให้อยู่ในดุลพินิจของผู้จัดการต้นสังกัด

- ปิดกั้นควบคุมพื้นที่ปฏิบัติงาน

|

ขั้นตอนที่หก

ประชุมกลุ่มก่อนเริ่มงาน

๕-๑๐

นาที Crew

Briefed or Tool Box Meeting) หัวหน้ากลุ่มงานเป็นผู้นำการประชุม

ซึ่งการพูดคุยจะแบ่งเป็นสามส่วนคือ หนึ่งสรุปขอบเขตและขั้นตอนหลักๆ ของงานที่จะทำ

สองอันตรายที่อาจเกิดและสามมาตรการควบคุมอันตราย

ต้องไม่ลืมว่าการประชุมต้องให้ทีมมีส่วนร่วมแสดงความคิดเห็น เสนอแนะหรือสอบถามได้

ขั้นตอนที่เจ็ด

ผู้ปฏิบัติงานลงชื่อเข้าทำงานและแขวนกุญแจส่วนบุคล

Personal

Padlock ที่สถานีควบคุมการทำงาน |

| |

|

| |

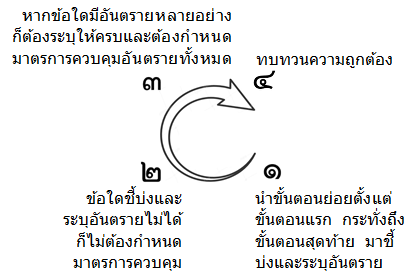

| บอร์ดควบคุมสถานีการทำงาน |

| |

| ลักษณะบอร์ดสถานีควบคุมการทำงาน

หมายเลขหนึ่ง คลิ๊บใบขออนุญาตทำงานและคู่มือคำแนะนำ

หมายเลขสอง

คลิ๊บใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบ

หมายเลขสาม

กล่องโปร่งใสทรงสี่เหลี่ยมแบนสำหรับเก็บลูกกุญแจ equipment

padlock และหมายเลขสี่คือเหล็กบาร์สำหรับล็อคกล่องซึ่งจะถูกล็อคด้วยกุญแจสีสองชนิดคือ |

- กุญแจสีหัวหน้ากลุ่มงาน

สีเขียว job

leader padlock

- กุญแจสีผู้ปฏิบัติงาน

สีแดง personal

padlock

|

| |

| การใช้บอร์ดควบคุมสถานีการทำงาน |

| |

ลำดับที่หนึ่ง หลังจากตัดแยกพลังงานและล็อคเอาท์ระบบเรียบร้อยแล้ว

หัวหน้ากลุ่มงาน job leader นำใบขออนุญาตทำงานและเอกสารคู่มือคำแนะนำคลิ๊บไว้ที่

หมายเลขหนึ่ง (ดูแบบฟอร์มใบขออนุญาตทำงานประกอบการอ่าน)

ใบรายการตัดแยกพลังงานและล็อค-เอาท์ระบบคลิ๊บไว้ที่หมายเลขสอง

และนำลูกกุญแจสี equipment padlock มาไว้ในกล่องหมายเลขสาม

ลำดับที่สอง กล่องหมายเลขสาม

ที่บาร์ล็อคกุญแจสีหมายเลขสี่ หัวหน้ากลุ่มงานล็อคกุญแจสี job

leader padlock และผู้ปฏิบัติงานล็อคกุญแจสี personal

padlock ของตัวเอง

ซึ่งการทำดังกล่าวนี้

ลูกกุญแจ equipment

padlock ซึ่งอยู่ในกล่องไม่สามารถนำออกมาได้

เมื่อลูกกุญแจฯ นำออกมาไม่ได้ก็ไม่สามารถเปิดคืนระบบของเครื่องจักรที่ล็อคไว้ได้

จะคงสภาพให้เครื่องจักรตาย จนกว่าผู้ปฏิบัติงานจะทำงานแล้วเสร็จ

ลำดับที่สาม หลังจากผู้ปฏิบัติงานแขวนและล็อคกุญแจสีของตนเองแล้วเสร็จ

ก็ให้ลงชื่อเข้าทำงานในขั้นตอนที่เจ็ดของแบบฟอร์มขออนุญาตทำงานและนับจากนี้ถือว่าเป็นการเปิดงาน

สามารถเข้าทำงานในขอบเขตที่ขออนุญาตไว้ได้ |

| |

|

|

| (อ่านต่อ ๖.๒ คลิ๊กตรงนี้ หรือคลิ๊กตามลิงค์ด้านล่าง) |